Последние конференции

- Информационные системы и модели в научных исследованиях, промышленности, образовании и экологии

- Информационные системы и модели в научных исследованиях, промышленности и экологии

- Современные проблемы экологии

- Экологические проблемы окружающей среды, пути и методы их решения

- Экология, образование и здоровый образ жизни

Основные аспекты технологического решения по минимизации объемов эмиссии ртути в окружающую среду с выбросами производства каустической соды и хлора

В.В. Мотин

Уфимский государственный нефтяной технический университет,

г. Уфа

Значительная часть потерь ртути производств каустической соды и хлора связана с ее эмиссией в атмосферный воздух, в первую очередь с вентиляционными выбросами электролизных залов. Рассмотрим основные аспекты технологического решения по очистке выбросов вытяжной вентиляционной системы от ртути с использованием механизма окисления Hg0 молекулярным хлором, базирующегося на современных представлениях о химии ртути.

Аппаратурная база физико-химической системы должна в наибольшей степени отвечать основной задаче - минимизации количества ртути, поступающего в окружающую среду с выбросами вентиляционного воздуха производств каустической соды и хлора. Также, технологическое оборудование процесса очистки выбросов вытяжной вентиляционной системы от ртути должно отвечать требованиям экономической целесообразности и практической реализуемости процесса в рамках существующей технологии электролиза поваренной соли с использованием ртутного катода.

Очистку вентиляционных выбросов от ртути с использованием механизма окисления ртути молекулярным хлором предлагается производить в реакторе, который представляет собой аппарат колонного типа, заполненный насадкой и орошаемый хлорной водой.

Очищаемые выбросы вытяжной вентиляционной системы поступают в нижнюю часть аппарата со скоростью 1-2 м/с. Из верхней части аппарата, противотоком поступающему воздуху осуществляется орошение водой, содержащей в себе растворенный хлор. При разбрызгивании хлорной воды и стекании ее по насадке происходит выделение хлора из жидкой фазы в газовую. Учитывая, что концентрация ртути в вентиляционном воздухе мала, необходимо обеспечить значительный избыток хлора, отдуваемого в газовую фазу из хлорной воды. Соотношение ртути и хлора в газовой фазе зависит от условий протекания реакции: концентрации ртути, температуры, времени контакта. Движущей силой процесса выделения хлора является разница концентраций хлора в жидкой и газовой фазах.

Взаимодействие атомарной ртути и Cl2 происходит в основном на поверхности насадки. Это определяется наличием физической адсорбции на границе раздела фаз поверхность – газ. Атомарная ртуть из объема газовой фазы взаимодействует с поверхностью раздела фаз и при этом находится на ней некоторое время, что приводит к повышению ее концентрации на поверхности по сравнению с концентрацией в объеме. Таким образом, создаются условия для повышения скорости реакции окисления ртути хлором непосредственно на границе раздела фаз. Следует отметить, что при этом не происходит хемосорбции, а процесс адсорбции определяется силами Ван дер Ваальса.

Образующийся в результате реакции HgCl2 переходит в жидкую фазу. Режим работы аппарата – непрерывный, процесс протекает стационарно. Диффузией ртути в жидкую фазу и дальнейшим взаимодействием ртути и хлора в жидкой фазе можно пренебречь, так как скорость диффузии несравненно меньше степени отдувки хлора в газовую фазу.

Аппарат данного типа сочетает в себе простоту конструкции с высокой эффективностью физико-химических превращений. Эффективность очистки выбросов вытяжной вентиляционной системы определяется поверхностно-катализируемым характером реакции окисления ртути молекулярным хлором, оптимальные условия протекания подобной реакции могут быть созданы в аппарате предлагаемого типа.

В качестве орошающей жидкости предлагается использовать хлорную воду - воду с растворенным в ней молекулярным хлором. Хлорная вода образуется в технологическом процессе получения каустической соды и хлора методом ртутного электролиза и содержит молекулы Cl2, HClO и HCl. Хлорноватистая кислота HClO и соляная кислота HCl образуются в результате реакции диспропорцинирования:

Cl2+H2O=HClO+HCl (1)

Необходимость использования насадки определяется механизмом реакции окисления ртути хлором. Так как реакция относится к классу поверхностно-катализируемых, необходимо обеспечить наилучшие условия для протекания реакции путем увеличения площади взаимодействия реагирующих компонентов и равномерного распределения хлора, переходящего в газовую фазу в объеме аппарата. Основным фактором, определяющим целесообразность применения аппарата колонного типа с насадкой, является значительный объем вентиляционных газов, нуждающихся в очистке (до 500 000 м3/ч) и непрерывность процесса. Выбор в качестве орошающей жидкости хлорной воды позволит оптимизировать процесс вторичной эмиссии ртути в окружающую среду (после выделения ртути из вентиляционного воздуха).

В результате химической реакции происходит уменьшение концентрации ртути в выбросах вытяжной вентиляции при движении потока снизу вверх. Хлор в газовой фазе находится в избытке, что обеспечивает наилучшие условия для протекания реакции. Геометрическими размерами аппарата и скоростью потока (зависящей, в том числе, от сопротивления аппарата) определяется время реакции, соответственно концентрация ртути в очищенном вентиляционном воздухе. Так как концентрация ртути в вентиляционном воздухе очень мала и тепловой эффект реакции незначителен, тепловой режим работы аппарата можно считать изотермическим.

При очистке выбросов вентиляционного воздуха происходит концентрирование ртути в жидкой фазе – хлорной воде. Предлагается периодически очищать «отработанную» хлорную воду на существующих установках очистки сточных вод производства каустической соды при снижении концентрации хлора в хлорной воде до уровня, при котором скорость реакции окисления ртути хлором становится недостаточной для эффективной очистки выбросов вытяжной вентиляционной системы. Для снижения объемов очищаемой от ртути хлорной воды возможно ее донасыщение абгазным хлором. Однако при этом возникает необходимость использования дополнительного аппарата – хлоратора. Еще одной возможностью поддержания концентрации хлора в жидкой фазе на требуемом уровне является подпитка «отработанной» хлорной воды свежей с отводом на существующие установки очистки ртутьсодержащих сточных вод избытка «отработанной» хлорной воды.

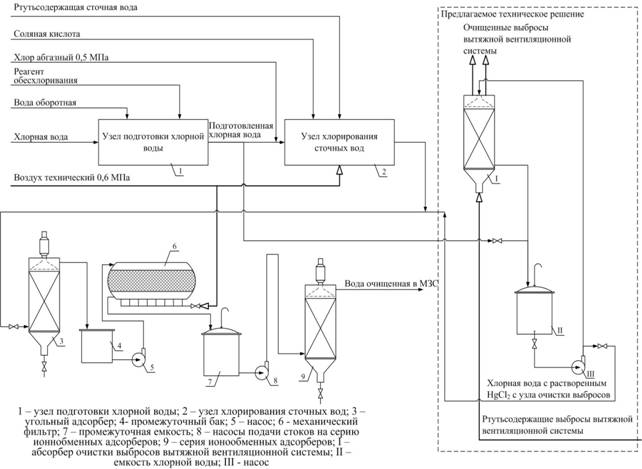

На рисунке показана принципиальная схема очистки выбросов вытяжной вентиляции электролизного зала производства каустической соды и хлора с учетом интеграции предлагаемого решения в технологический процесс очистки ртутьсодержащих сточных вод.

Принципиальная схема очистки выбросов вытяжной вентиляционной системы

Степень очистки вентиляционного воздуха от ртути, при реализации предлагаемого технологического решения по сокращению эмиссии ртути с выбросами производств каустической соды и хлора, составит не менее 75 % (масс.).

Список литературы

1. Соколов В.Н., Доманский И.В. Газожидкостные реакторы. - Л., "Машиностроение", 1976. - 216 с.

2. Мотин В.В., Абдрахимов Ю.Р., Мотина Н.Н. Опасности загрязнения окружающей среды производства каустической соды методом электролиза на ртутном катоде. Журнал «Башкирский экологический вестник». Уфа, Экология, №1, 2007 г. С.17.

3. Мотин В.В., Абдрахимов Ю.Р., Мотина Н.Н. Эмиссия ртути в окружающую среде при производстве каустической соды и хлора методом ртутного электролиза. Башкирский химический журнал Том 14, №5, Реактив, 2007 г. С.70-73.

4. Mercury Study Report To Congress. Volume VIII: An Evaluation of Mercury Control Technologies and Costs. U.S. Environmental Protection Agency, Office of Air Quality Planning and Standarts and Office of Research and Development, December 1997. - p. 207.

5. National Emission Standards for Hazardous Air Pollutants: Mercury Emissions From Mercury Cell Chlor-Alkali Plants; Final Rules. Environmental Protection Agency, 40 CFR Part 63, December 2003. - p. 44.