Последние конференции

- Информационные системы и модели в научных исследованиях, промышленности, образовании и экологии

- Информационные системы и модели в научных исследованиях, промышленности и экологии

- Современные проблемы экологии

- Экологические проблемы окружающей среды, пути и методы их решения

- Экология, образование и здоровый образ жизни

Абсорбционно-каталитический способ очистки дымовых газов от диоксида серы

Э.М. Соколов, В.М. Панарин, А.А. Зуйкова, Н.А. Криничная

Тульский государственный университет,

г. Тула

Диоксид серы является одним из наиболее крупных и трудно поддающихся очистке загрязнителей атмосферного воздуха. Он неблагоприятно влияет на здоровье человека: вызывает раздражение слизистой оболочки глаз, дыхательных путей, спазм бронхов и увеличение сопротивления дыхательных путей.

Помимо влияния на здоровье человека, диоксид серы оказывает неблагоприятное воздействие на окружающую среду, в частности, на растительность, на здания и сооружения.

Средняя концентрация SO2 в воздухе изменяется в зависимости от количества сжигаемого топлива и содержания в нем серы. В период неблагоприятных метеорологических условий содержание SO2 в атмосфере города возрастает в несколько раз.

Обычно в атмосферном воздухе диоксид серы не содержится в большой концентрации. Содержание SO2 в атмосфере закономерно повышается с наступлением отопительного сезона.

При наличии отдельных случаев превышения ПДК в целом атмосферный воздух города не характеризуется экстремальными уровнями загрязнения диоксидом серы по отношению к человеку, в тоже время эти уровни являются опасными для растительности, поскольку ПДК леса в 3 раза ниже ПДК для воздуха населенных мест. При этом многие ингредиенты, в том числе SO2 , при совместном нахождении могут создавать эффекты суммации или потенцирования, в связи с чем экологическая обстановка может быть опасной. Поэтому необходимо вести регулярный контроль за содержанием диоксида серы в атмосфере и разрабатывать способы очистки.

В России практически все ТЭС имеют превышение установленных нормативов выбросов SO2 в атмосферу. Это связано с отсутствием промышленного выпуска оборудования для очистки дымовых газов, а также эффективного и экономически выгодного способа их очистки от SO2.

Абсорбционно-каталитический способ очистки газов, объединяющий преимущества абсорбционного и каталитического способов, основан на следующем. Очищаемый газ пропускается через двухфазную систему вода – катализатор. Содержащийся в нем диоксид серы поглощается водой и на катализаторе превращается в серную кислоту, окисляясь до SO2 кислородом, содержащимся в газе. Процесс протекает при низкой температуре.

Гетерогенный металлокомплексный катализатор нового типа состоит из каталитически активных комплексов, полученных на основе ионов металлов переменной валентности (Fe, Mn, Co, Ni и т.д.), и комплексообразователей – микролигандов. Роль носителя выполняет полиэтилен-макролиганд.

Такие гетерогенные катализаторы обладают высокими каталитической активностью в широком интервале концентраций сернистых соединений и температур, механической прочностью на истирание, химической и гидролитической стойкостью, стабильностью работы в течение 3 – 5 лет.

Эффективность работы полученных катализаторов в значительной степени определяется химическим составом каталитически активного комплекса и его содержанием в массе полимера, а также природой полимерного пластификатора.

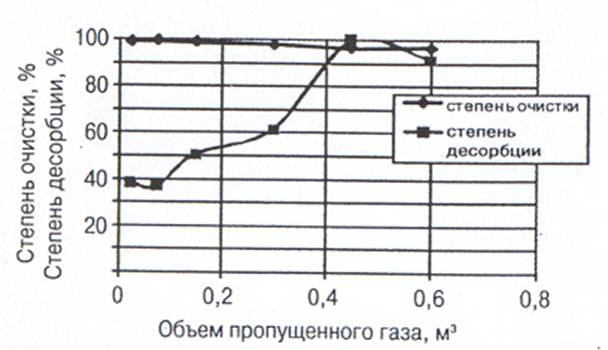

Зависимость степени очистки газа от SO2 и степени десорбции

от объема пропущенного газа

Достаточно высокую степень очистки от диоксида серы при небольшом его содержании можно объяснить прохождением первой стадии каталитического процесса: восстановлением переходного металла – окислением диоксида серы до серной кислоты. Вторая стадия – окисление переходного металла в катализаторе до высшей степени валентности будет осуществляться только кислородом.

Для изучения материального баланса по SO2 в течение процесса окисления проводили сопоставление степени очистки газа со степенью десорбции продуктов реакции (сульфатов и сульфитов).

Степень десорбции – это доля диоксида серы, связанного в сульфаты и сульфиты, рассчитываемая по уравнению

![]()

где L– расход воды; ![]() – концентрация сульфатов и сульфитов в воде орошения; u – расход газа; 64,06; 96 и 80 – молекулярные массы диоксида серы, сульфат- и сульфит-ионов, соответственно.

– концентрация сульфатов и сульфитов в воде орошения; u – расход газа; 64,06; 96 и 80 – молекулярные массы диоксида серы, сульфат- и сульфит-ионов, соответственно.

В начале процесса степень очистки газа от SO2 велика (100 %), а степень его десорбции с катализатора заметно меньше (40 %).

Абсорбированный в реактор диоксид серы преобразуется следующим образом: выходит с водой в виде сульфитов и сульфатов (40 %), остается на катализаторе в адсорбированном состоянии или в виде продуктов окисления (60 %). С течением времени степень очистки немного падает (до 96,7 %), а степень десорбции возрастает. При этом доля остающегося на катализаторе диоксида серы в каждый момент уменьшается, но общее его количество возрастает.

Когда через катализатор пропущено 0,45 ![]() , степень его очистки от SO2 и степень десорбции с катализатора становятся почти одинаковыми, т.е. процесс абсорбционно-каталитической очистки достиг стационарного состояния.

, степень его очистки от SO2 и степень десорбции с катализатора становятся почти одинаковыми, т.е. процесс абсорбционно-каталитической очистки достиг стационарного состояния.

Если степень очистки газа от SO2 больше, чем его десорбция, то катализатор преимущественно ведет себя как адсорбент – адсорбированное состояние, если меньше – процесс протекает в стационарном состоянии. Когда при установившемся режиме происходит какое-либо изменение (например, уменьшение концентрации диоксида серы), процесс начинает переходить в новое стационарное состояние.

Для реализации абсорбционно-каталитического способа очистки газов от диоксида серы можно использовать два режима: пленочный и барботажный. При пленочном режиме катализатор и вода, стекающая по его поверхности, находятся в среде очищаемого газа, при барботажном режиме очищаемый газ барботирует через воду, в которую помещен катализатор.

В воде орошения после абсорбционно-каталитической очистки содержится мало сульфитов, основным продуктом являются сульфаты, рН=2÷2,7. Степень десорбции может быть выше 100 % в том случае, когда изменяются условия протекания процесса. Тогда часть адсорбированных на катализаторе сульфатов десорбируется.

Список литературы

1. Носков А.С., Пай З.П. Технологические методы защиты атмосферы от вредных выбросов на предприятиях энергетики. Аналит. обзор СО РАН, ГПНТБ, Институт катализа, Новосибирск, 1996. Вып.40.

2. Кочетков А.Ю., Коваленко Н.А., Кочеткова Р.П. и др. Катализаторы жидкофазного каталитического окисления сернистых соелинений в сточных водах//Катализ в промышленности. 2003. № 4.