Последние конференции

- Информационные системы и модели в научных исследованиях, промышленности, образовании и экологии

- Информационные системы и модели в научных исследованиях, промышленности и экологии

- Современные проблемы экологии

- Экологические проблемы окружающей среды, пути и методы их решения

- Экология, образование и здоровый образ жизни

Компьютерно – информационная система учета теплоэнергоресурсов химического предприятия

А.Л. Токарев, В.П. Мешалкин, В.И. Саломыков

Открытое акционерное общество «Щекиноазот»,

г. Щекино,

Российский химико-технологический университет им. Д.И. Менделеева,

г. Москва

На любом промышленном предприятии существует масса различных материальных потоков, наличие которых обуславливает его нормальную жизнедеятельность и работоспособность. Ежедневно по трубопроводам перекачивается тысячи кубометров технических и природных газов, воды, пара, технологических сред; по силовым линиям поступают мегаватты электроэнергии. В химической промышленности именно они, в первую очередь, определяют себестоимость продукции. Расчет расходов этих потоков на единицу продукции (удельная норма) определяет конечную стоимость продукта и является неотъемлемой составляющей материального баланса. Все эти факторы, в конечном счете, определяют успешные финансовые показатели работы предприятия.

На предприятии есть средства (приборный парк) и люди, занимающиеся учетом энергоресурсов. Но приборный парк давно морально и физически устарел, а ручные методы, используемые для сбора и анализа информации инертны и малоэффективны. Это приводит к тому, что расчет энергобаланса затруднен, растянут во времени (до 1 месяца) и имеет низкую точность. Такое положение дел в современных экономических условиях недопустимо, т.к. приводит к дополнительным затратам средств на оплату услуг производителей и поставщиков газа, пара, электроэнергии, материальных ресурсов и значительным потерям при транспортировке и переработке ресурсов на всех стадиях технологического процесса.

Данная ситуация значительно осложняет работу и внутри предприятия. Персонал каждого из цехов не может объективно и оперативно (в реальном режиме времени) оценивать технологический режим работы оборудования, контролировать перерасходы исходного сырья и других материальных потоков, входящих в цех. Внедрение энергосберегающих мероприятий малоэффективно, т.к. эффект от них теряется в высокой погрешности устаревшей системы учета и стимул к ведению этой работы отсутствует.

Таким образом, на предприятии, встает острая необходимость в разработке и внедрении системы учета энергоресурсов предприятия (далее СУЭП), которая может решить задачи, стоящие перед ней в области учета энергоресурсов, их планирования, расчета энергобаланса.

Задача заключается в создании на предприятии современной масштабируемой автоматизированной СУЭП, позволяющей полностью заменить существующую, морально и физически устаревшую систему учета.

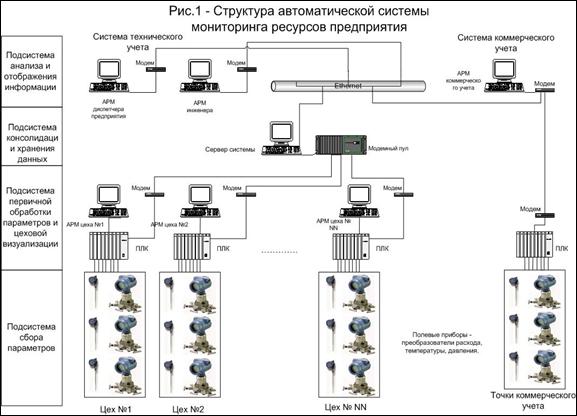

Разрабатываемая система представляет собой современный автоматический измерительный комплекс, объединяющий в себе:

· Подсистему сбора параметров – измерительные средства и

преобразователи сигналов (датчики расхода, давления, температуры)

· Подсистему первичной обработки параметров – приборы вторичного

преобразования, контроля, обработки и хранения информации

(программируемые логические контроллеры и специализированные вычислители);

· Подсистему передачи данных – локально-вычислительную сеть и оконечное оборудование приема-передачи данных;

· Подсистему хранения, обработки и визуализации данных – промышленную SCADA систему;

· Подсистему визуализации и доступа к данным – автоматизированные рабочие места в цехах, на производствах, у диспетчера предприятия, оснащенные ПЭВМ.

Структура СУЭП представлена на рисунке 1

В ходе изучения рынка оборудования для подобных систем, выяснено, что ни одна компания не может предложить готового решения, которое бы подошло для реализации подобной СУЭП полностью. Все компании работают по принципу – «берите то, что мы предлагаем», и никто по принципу «мы предлагаем то, что нужно именно вам». Типовые решения по организации точек учета с выводом данных на экран компьютера не могут учесть всех нюансов конкретного предприятия. Протоколы передачи данных не унифицированы, что делает невозможным передачу данных в системы других производителей. Типовые решения по программному обеспечению, не могут быть изменены. Это делает затруднительным и невозможным проведение нужных анализов, расчетов и интеграции СУЭП с другими программными продуктами. Никто не предлагает готовых схем расчета энергобаланса или методик их расчета. Все это заставляет нас использовать в проекте собственные инновационные решения.

Для решения поставленной задачи необходимо:

1. Проведение полного энергоаудита на предприятии. Его целью является:

· исследование существующих точек коммерческого учета, определение или уточнение их технических характеристик;

· исследование технологических процессов цехов, выявление материальных потоков, учет которых также необходим для оценки себестоимости продукции и контроля параметров тех. процесса;

· определение потребного количественного и качественного состава контрольно-измерительных приборов для реализации проекта.

2. Разработка структуры системы СУЭП:

· Выбор и корректирование внутрицеховой структуры системы;

· Выбор и корректирование способов организации системы сбора данных (локально-вычислительной сети) с цеховых узлов учета на диспетчерские АРМ (автоматизированные рабочие места);

· Выбор и корректирование структуры регистрирующих систем верхнего уровня – сервера системы сбора информации, диспетчерских и инженерных рабочих АРМ.

4. Монтаж и наладка системы СУЭП совместно с поставщиком оборудования:

· Монтаж и наладка первичных преобразователей расхода, давления и температуры;

· Монтаж, наладка и конфигурирование цеховых контроллеров-регистраторов параметров.

· Монтаж внутрицеховых линий связи первичных и вторичных приборов;

· Монтаж межцеховой распределенной системы сбора данных (ЛВС), выделенных кабельных линий и сетевого оборудования;

· Настройка и конфигурирование системы SCADA (автоматической системы управления технологическим процессом), разработка дополнительных программных модулей, интерфейсов связи с приборами и мнемосхем системы управления. Настройка и конфигурирование каналов передачи данных;

· Работа системы СУЭП в тестовом режиме.

5. Сдача системы СУЭП в промышленную эксплуатацию.

6. Дальнейшее расширение системы, путем добавления новых узлов учета энергоресурсов, исходя из требований к техническому развитию и модернизации предприятия.

В результате внедрения данного проекта на предприятии будет создана СУЭП, позволяющая:

1. Снизить себестоимость продукции (за счет нижеперечисленных пунктов).

2. Снизить затраты на энергоресурсы, получаемые от поставщиков (природный газ, тепло, электроэнергия) за счет обеспечение точного и справедливого измерения реальных параметров и порядка расчетов между потребителем тепла и энергоснабжающей организацией, а также за счет активного внедрения энергосберегающих мероприятий.

3. Обеспечить снижение энергопотребления на 5-10 % за счет возможности контроля параметров энерготеплоносителей современным технологическим комплексом с малой погрешностью измерений, оперативности выявления и локализации нештатных ситуаций на различных стадиях технологических процессов предприятия, постадийного контроля и выбора оптимальных параметров техпроцесса, внедрения энергосберегающих мероприятий.

4. Обеспечить работоспособность оборудования систем приема, транспортировки и переработки энергоресурсов на оптимальных режимах. Своевременно обнаруживать и устранять непроизводственные потери.

5. Стимулировать к проведению энергосберегающих мероприятий и внедрению энергосберегающих технологий, за счет точного учета результатов и вознаграждения за их достижение.

6. Определять и прогнозировать все составляющие баланса энергоресурсов: выработка (поставка), отпуск, потери и т.п.

7. Осуществлять финансовые оценки процессов производства, передачи и распределения энергоносителей.

8. Обеспечить экономию фонда рабочего времени за счет устранения ручного труда при ведении коммерческого учета энергоресурсов, автоматизации всех этапов учета, начиная от замера параметров на трубопроводах и заканчивая созданием готовых отчетно-финансовых документов в электронном виде или на бумажном носителе.

9. Повысить эргономику рабочих мест руководителей и специалистов в цехах и отделах, так или иначе связанных с материальными ресурсами, за счет их автоматизации и оперативного снабжения любыми сведениями об энергопотреблении предприятия.

Список литературы

1. В.П. Мешалкин Ресурсоэффективные методы энергосбережения и минимизации отходов нефтеперерабатывающих производств: основы теории и наилучшие практические результаты. – М. – Генуя: Химия, 2010. – 393с.

2. Б.А. Сокол, А.Л. Токарев. Проблемы промышленной политики России и пути их решения в химическом комплексе на примере ОАО «Щекиноазот». – М. НИИТЭХИМ,2010г.