Последние конференции

- Информационные системы и модели в научных исследованиях, промышленности, образовании и экологии

- Информационные системы и модели в научных исследованиях, промышленности и экологии

- Современные проблемы экологии

- Экологические проблемы окружающей среды, пути и методы их решения

- Экология, образование и здоровый образ жизни

Промышленная реализация инновационных отечественных технологий утилизации и обезвреживания стойких органических загрязнителей

Кондратьев В.Б. , Корольков М.В. ,

Костикова Н.А. , Куткин А.В.

ФГУП «Государственный научно-исследовательский

институт органической химии и технологии»,

Россия, г. Москва

В 2002 году 115 стран, в том числе и Российская Федерация, подписали Заключительный акт Стокгольмской конвенции о стойких органических загрязнителях. Подписание этих документов позволяет мировому сообществу целенаправленно организовывать свои действия в отношении стойких органических загрязнителей (далее – СОЗ). Согласно документам Стокгольмской конвенции, 12 веществ входят в число СОЗ: альдрин, дильдрин, эндрин, хлордан, мирекс, дихлор-дифенил-трихлорметилметан (ДДТ), гексахлорбензол, токсафен, гептахлор, полихлорированные бифенилы (ПХБ), полихлорированные дибензо-п-диоксины (ПХДД), полихлорированные дибензофураны (ПХДФ).

Первая группа – это девять устаревших и запрещенных пестицидов. Все они, кроме ДДТ и гексахлорбензола, не только давно запрещены, но и производство их закрыто. Остались только неизрасходованные запасы в хранилищах, да загрязненные ими почвы. Известный нам ДДТ стоит особняком, так как многие страны до сих пор используют его против опасных насекомых, переносчиков таких болезней, как малярия (Индия, некоторые страны Африки, Центральной и Южной Америки) или клещевой энцефалит (Россия). Гексахлорбензол используется в пиротехнических составах в России и продолжает производиться. Его применяли также в качестве пестицида и гербицида. ГХБ устойчив, токсичен, способен к бионакоплению. Он токсичен для водной флоры и фауны, для наземных животных и растений, для человека.

Вторая группа включает промышленные продукты, которые используются в настоящее время. К ним относятся ПХБ, производство которых запрещено. В России их не менее 30 тысяч тонн на складах или в технических устройствах (трансформаторах, конденсаторах и др.). В эту группу входит 209 веществ, и только половина из них обнаружена в природе. ПХБ устойчивы, токсичны, способны к бионакоплению. Они могут накапливаться в жировых тканях животных и человека и существовать там долгое время, вследствие чего рассматриваются, как наносящие существенный вред окружающей среде. Полихлорированные бифенилы относятся к классу хлорсодержащих ароматических соединений и являются чрезвычайно опасными канцерогенами (веществами, вызывающими онкологические заболевания) и мутагенами (веществами, воздействие которых приводит к мутации генов человека, к резкому снижению иммунитета, репродуктивной функции и к возрастанию численности людей с отклонениями в физическом и умственном развитии).

Третья группа совсем особая, это ПХДД и ПХДФ, которые называют обычно диоксинами и фуранами. Эти вещества никем не производятся и никем не используются, но они постоянно образуются при процессах, включающих хлор, и особенно при высокотемпературных процессах (сжигание мусора, металлургическое производство и т.п.).

Учитывая устойчивость СОЗ при воздействии факторов окружающей среды и их высокую степень токсичности по отношению к человеку даже в небольших дозах, ликвидация запасов запрещенных к применению пестицидов и полихлорбифенилов является одной из приоритетных задач, направленных на экологическое оздоровление территории Российской Федерации и сопредельных государств. Решение поставленной задачи требует привлечения специалистов в различных областях знаний и профессиональной деятельности (химиков, технологов, токсикологов, специалистов в аналитической химии и т.д.).

Необходимым опытом, персоналом и научно-производственным потенциалом в полной мере обладает Государственный научный центр Федеральное государственное унитарное предприятие «Государственный научно-исследовательский институт органической химии и технологии» (г. Москва) (ФГУП «ГосНИИОХТ»).

ФГУП «ГосНИИОХТ», обладая значительным технологическим и экологическим опытом работы с высокотоксичными веществами (все безопасные технологии уничтожения химического оружия разработаны институтом), теоретически и практически обосновал требуемые режимы утилизации и обезвреживания СОЗ, технологическую схему процесса, перечень необходимого оборудования, что в дальнейшем было реализовано в проекте на создание соответствующей технологической линии.

Целью создания данного производства является не только создание условий для безопасной переработки полихлорбифенилов и запрещенных к использованию пестицидов, но и отработка созданных технологий в опытно-промышленном масштабе для создания промышленных установок, которые в качестве пилотных проектов будут реализованы в проблемных регионах Российской Федерации для уничтожения и утилизации запасов запрещенных к использованию агропромышленных ядохимикатов.

При создании данного производства реализованы различные подходы к утилизации полихлорбифенилов, основанные прежде всего, на химической нейтрализации и плазмо-термическом уничтожении.

В состав производственного объекта на территории филиала ФГУП «ГосНИИОХТ» в г. Шиханы Саратовской области входят:

установка по расснаряжению и отмывке электротехнического оборудования (трансформаторов) в наполнении совтолом;

установка по переработке совтола в антисептическую пасту ПХДС-Т (товарный продукт, широко используемый при пропитке шпал, несущих конструкций, опор электропередач);

опытно-промышленная установка плазмотермического уничтожения полихлорбифенилов;

комплекс установок плазмотермического уничтожения агропромышленных ядохимикатов различного агрегатного состояния;

лабораторный блок, в состав которого входят технологическая лаборатория отработки новых процессов и аналитическая лаборатория.

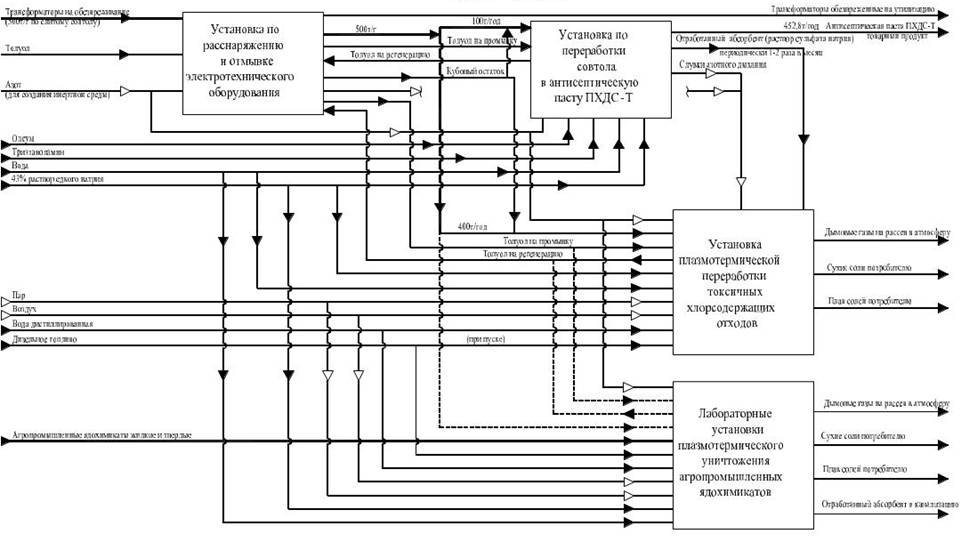

Блок-схема производственного процесса утилизации и обезвреживания стойких органических загрязнителей представлена на рисунке.

Мощность производства по слитому совтолу составляет 500 т/год, из которых направляется:

100 т/год – на получение антисептической пасты ПХДС-Т;

400 т/год – на плазмотермическую установку.

Мощность производства антисептической пасты ПХДС-Т – 453 т/год.

Мощность комплекса установок по переработке пестицидов составляет

150-250 тонн год в зависимости от типа пестицида.

Единичная мощность технологического оборудования каждого узла расснаряжения и отмывки трансформатора рассчитана на возможность обработки одного трансформатора максимальной вместимости – 4 т совтола или двух наиболее распространенных типов трансформаторов – типа ТНЗ-630/10-65 вместимостью 1,1 т.

Технология расснаряжения и отмывки электротехнического оборудования - трансформаторов, заполненных совтолом, заключается в их опорожнении и последующей обработке внутренней поверхности трансформатора растворителем – толуолом, для удаления остатков масла со стенок и активной части.

Технология освобождения трансформатора от совтола включает в себя следующие стадии:

– разогрев трансформатора с совтолом;

– слив совтола;

– промывка трансформатора толуолом («заполнением»);

– циркуляция толуола по внутреннему контуру трансформатора с помощью насоса;

– обработка внутреннего контура трансформатора парами толуола;

– сушка трансформатора.

Разогрев трансформаторов осуществляется циркуляцией через камеру нагретого в калорифере до 50 °C воздуха по контуру: камера – вентилятор – калорифер - камера.

После слива совтола обогрев камеры прекращается и включается местная вытяжная вентиляция из камеры. Воздух местных отсосов, содержащий следы совтола и толуола, перед сбросом в атмосферу подвергается очистке в адсорбере, заполненном активным углем.

/p>

/p>

Блок-схема производственного процесса утилизации и обезвреживания стойких органических загрязнителей

Далее производится промывка трансформатора в три стадии:

– первая стадия – первичный смыв основной части совтола простым заполнением трансформатора толуолом и сливом раствора, который далее подвергается регенерации;

– вторая стадия – промывка внутренней части трансформатора путем принудительной циркуляции толуола через трансформатор с помощью насоса в течение 10-15 часов;

– третья стадия – многократное пропускание паров толуола через трансформатор в течение 8-10 часов; объемная скорость паров обеспечивает линейную скорость в сечении трансформатора 0,1-0,3 м/с. Пары толуола конденсируются. Конденсат используется в качестве возвратного растворителя, и после промывки 5-10 трансформаторов и содержании растворителя 15 % направляется на регенерацию толуола.

Промывка трансформатора считается законченной, когда после проведения всего комплекса работ содержание паров совтола в воздухе внутри трансформатора не превышает ПДК рабочей зоны.

Метод производства антисептической пасты ПХДС-Т состоит в последовательной обработке совтола олеумом и триэтаноламином (ТЭА).

Технология получения пасты ПХДС-Т включает следующие операции:

– сульфирование совтола олеумом в соотношении по массе 1:1,15 при температуре 90-100 °С в течение 5 часов;

– нейтрализация реакционной массы ТЭА в соотношении совтол : ТЭА по массе 1:2,5 при 90-100 °С;

– очистка абгазов.

В состав опытно-промышленной установки плазмотермического уничтожения полихлорбифенилов входят:

– дозирующее устройство для совтола, состоящее из расходной ёмкости, дозирующего насоса и узла ввода в плазмотермический реактор;

– блок плазмотермического уничтожения (агрегатной части), состоящий из одного модифицированного электродугового плазмотрона, секционированного цилиндрического противоточного реактора с фланцем для крепления форсунки и выходного патрубка, соединенного с закалочным устройством;

– блок охлаждения и очистки газа, состоящий из аппарата для охлаждения отходящего газа и аппаратов для очистки отходящих газов от летучей золы и вредных веществ (аппараты сухой и мокрой очистки);

– система энергообеспечения (электроэнергия, газоснабжение и водоснабжение);

– система контроля и управления параметрами работы установки.

Предусмотрены вспомогательные узлы для обеспечения установки рабочими растворами (раствор щелочи, вода, вода дистиллированная, скрубберный раствор).

Слитый из трансформаторов совтол поступает в сборник-накопитель, откуда далее по мере необходимости подаётся на узел подготовки совтола установки плазмотермической переработки. Нагретый до 160-180 °С совтол непрерывно с заданным расходом подаётся к форсункам плазмотермического реактора.

Реактор представляет собой футерованную и термоизолированную горизонтальную камеру. Во фронтальном торце камеры по её оси находится плазмотрон, в который непрерывно с заданным расходом подаётся пар с давлением 0,9 МПа. Осевая струя плазмообразующего газа с температурой около 3000 °C попадает в зону действия трёх пневматических форсунок. Температура в зоне контакта сжигаемой жидкости и плазмообразующего газа 1800-2000 °C . Хлорорганические вещества, распределяясь в окислительной зоне реактора, испаряются и окисляются до простых оксидов, а также распадаются на элементы и радикалы. Отдельные продукты газового и механического недожига дожигаются в камере дожигания, которая является частью плазмотермического реактора. Температура продуктов горения на выходе из плазмотермического реактора 1700 °С.

Из реактора продукты горения поступают в камеру нейтрализации, предназначенную для нейтрализации хлористого водорода раствором едкого натра, который подаётся в камеру через механические форсунки. Расход едкого натра подаётся с небольшим избытком по отношению к стехиометрическому количеству. Температура продуктов горения на выходе из камеры нейтрализации 900-1100 °С.

Далее продукты горения поступают в скруббер-охладитель, который предназначен для охлаждения продуктов горения, а также сушки отработанного абсорбента – скрубберного раствора, который подаётся в скруббер через механические форсунки. Температура продуктов (дымового газа) на выходе из скруббера-охладителя 80-100 °С.

Охлаждённый газ содержит большое количество мелкокристаллической пыли солей – хлорида натрия и карбоната натрия, для очистки от которых предусмотрена двухстадийная очистка дымового газа: сухая очистка от пыли в циклонах и далее окончательная очистка в скруббере Вентури. Очищенный дымовой газ направляется в атмосферу. Вся система работает под разрежением, которое создаёт вытяжной вентилятор, установленный в системе для транспортировки газов.

Скрубберный раствор, содержащий 22-23 % солей (хлорид и карбонат натрия), направляется в скруббер-охладитель, где при испарении воды происходит охлаждение дымовых газов и одновременно – сушка скрубберного раствора.

В состав лабораторной установки плазмотермического уничтожения жидких агропромышленных ядохимикатов входят:

– плазмотермический реактор (горизонтальный цилиндрический аппарат) с плазмотроном и пневматическими форсунками для жидких продуктов,

– камера охлаждения дымовых газов,

– рукавный фильтр ФРИ-30 для очистки дымовых газов от пыли,

– центробежно-барботажный аппарат для окончательной очистки дымовых газов от пыли и вредных веществ,

– система электрообеспечения;

– система контроля и управления параметрами работы установки;

– вспомогательные узлы для обеспечения лабораторных установок рабочими растворами (раствор щелочи, вода, вода дистиллированная).

Принцип работы лабораторной установки аналогичен установке плазмотермического уничтожения совтола.

Рукавный фильтр позволяет уловить ~98 % мелкокристаллической пыли солей, содержащейся в дымовых газах. Окончательная очистка производится в центробежно-барботажном аппарате, в котором циркулирует раствор абсорбента – едкий натр и соли, уловленные из дымовых газов. Часть абсорбента выводится из системы и направляется в существующую на площадке сеть канализации (на БОС). Содержание солей в стоке не превышает разрешённых для сброса количеств.

В состав лабораторной установки плазмотермического уничтожения твёрдых(сыпучих) агропромышленных ядохимикатов входят:

– плазмотермический циклонный реактор (вертикальный цилиндрический аппарат) с двумя пневматическими соплами для подачи сыпучих отходов и двумя плазматронами, расположенными ниже зоны подачи сыпучих отходов, с устройством для подачи твёрдых крупно измельчённых отходов в нижнюю часть реактора (на колосниковую решётку),

– скруббер-охладитель дымовых газов,

– циклон для очистки дымовых газов от пыли,

– рукавный фильтр ФРИ-30 для очистки дымовых газов от пыли,

– система электрообеспечения;

– система контроля и управления параметрами работы установки.

Твердые вещества проходят предварительное измельчение последовательно в двух дробилках до получения требуемой дисперсности. Для предотвращения попадания пыли вредных веществ в воздух рабочей зоны, предусмотрено размещение дробилок внутри специального шкафа, оснащённого местным отсосом с фильтром. Подготовленные твёрдые отходы поступают в бункер, откуда пневмотранспортом направляются в плазмотермический реактор.

Плазмотермический реактор представляет собой вертикальную футерованную цилиндрическую камеру. Измельчённые отходы поступают в два тангенциально расположенных сопла. Ниже зоны подачи измельчённых отходов расположены два плазмотрона, в которые подается пар с давлением 0,9 МПа. Взаимное расположение сопел и плазмотронов создает в камере устойчивое вихреобразное движение газов, что обеспечивает эффективный контакт сжигаемого материала с плазменной струёй.

На поду циклонной камеры расположены кирпичные колосники для сжигания кусковых отходов, которые подаются в камеру через охлаждаемую воздухом течку и шлюз.

В верхнюю часть циклонной камеры подаётся раствор щелочи для нейтрализации кислых газов, образующихся при сжигании.

Продукты горения с 1000-2000 °С из циклонной камеры поступают в скруббер-охладитель, где происходит их охлаждение до 130-150 °С за счет испарения воды, подаваемой в скруббер через распылительные форсунки.

Охлаждённые газы поступают последовательно в циклон и рукавный фильтр, где происходит их очистка от зольных частиц и солей.

Проект получил положительные заключения Государственной экологической экспертизы и ФГУ «Главгосэкспертиза России». Плазмотермическая модульная установка, разработанная ООО «ТехЭкоПлазма» (г. Москва) и являющаяся основой производственного цикла, имеет санитарно-эпидемиологическое заключение о ее соответствии всем самым жестким необходимым требованиям.

Создание данного производственного центра реализуется в рамках Федеральной целевой программы «Национальная система химической и биологической безопасности Российской Федерации (2009-2013 годы) на базе филиала ФГУП «ГосНИИОХТ» в г. Шиханы Саратовской области. Объект планируется ввести в эксплуатацию в первой половине 2012 года.

Список литературы

1. Стокгольмская Конвенция о стойких органических загрязнителях. Нttp://gosnadzor.ru/world/konv_stokg.hml.

2. Сперанская О., Цитцер О. Стойкие органические загрязнители: обзор ситуации в России. Нttp://www.ecoaccord.org/pop/ipep/russia-review.ru.